内高压成形是指使用液体或模具使工件成形的一种塑形加工技术,也称液力成形,按使用的液体介质不同,一般分为水压成形和油压成形两种。此技术仅需要凹模或凸模,液体介质相应地作为凸模或凹模。由于液体直接作用于制件,密封比较困难,操作工艺较一般用钢模及橡皮模杂乱得多,因而,在大量生产中使用还不是很广泛,现阶段主要应用于小批量中。

此外,冲压件的截面形状相对比较简单,很难满足结构设计的需要。

内高压成形工艺过程主要分为三个阶段:

(1)初始充填阶段将管坯放入模腔并合模,两端的轴向冲头水平推进,构成密封。经过预充液体将管内空气排出。

(2)成形阶段在管坯加压胀形的一起,冲头按设定的加载曲线向内推进补料,在内压和轴向补料的联合作用下使管坯根本贴靠模具。此阶段除过渡R角外的大部分区域现已成形。

(3)整形阶段进步内压使过渡R角全贴合模腔,工件完成成形。

内高压成形技术的特点:

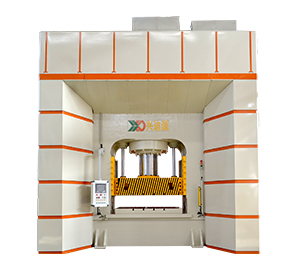

内高压成形技术主要的特点是能够全体成形轴线为二维或三维曲线的异型截面空心零件,从管材的初始圆截面能够成形为矩形、梯形、椭圆形或其他异型的关闭截面,如图所示。传统制作工艺一般为先冲压成形两个或两个以上半片再焊接成全体,为了减少焊接变形,一般采用点焊,因而得到的不是关闭的截面。