板材充液成形技能在航空、航天、轿车、兵器等工业中占有非常重要的位置。以飞机制作为例,据统计,板材零件数量占整架飞机零件总数量的50%,其数量在战斗机中超越1万件,轰炸机中超越4万件,大型运输机和干线客机中达6万件之多,加工工时占全机的20%。可见得,板材零件制作对飞机制作质量、周期和本钱有着非常重要的影响。

当时,航空板材成形技能在深度和广度上都取得了先进的进展,其特征是与高新技能结合,在办法和体系上开端发作很大变化。计算机技能、信息技能、现代测控技能与板材成形范畴的彼此浸透与穿插交融,推进了精细板材成形技能的展开。一起,新结构和新材料的不断涌现,也为板材成形技能提出了新的应战。

超塑成形/分散衔接技能

超塑成形/分散衔接(SPF/DB)技能是使用某些材料在某一特定温度区间内,一起具备超塑性和分散衔接性的特色,在一次热循环中完结超塑成形和分散衔接,然后制作出带有空心夹层全体结构的一种成形办法。因为选用超塑成形及超塑成形/分散衔接制作的全体结构具有成形性好、规划自由度大、成形准确、无剩余应力、零件数量少等长处,在减轻飞行器结构分量、下降出产本钱等方面显示出极大的优越性,被誉为现代航空航天工业出产的开创性技能,广泛使用于航空航天飞行器的壁板、舱门、口盖、叶片、舵和翼等重要结构件。

现在,SPF/DB技能在飞机上的使用,已从制作小尺度构件展开到了大型全体构件。例如,美国F-22飞机的后机身有8块高强钛合金SPF/DB隔热板,尺度为915mm×635mm×1~4mm。B-2飞机上的钛合金SPF/DB零件尺度为1200mm×3600mm,厚度为6.3mm。幻影2000的SPF/DB前缘缝翼与传统结构比较,零件数量削减67%,缩短出产周期50%,减重10%。北京航空制作工程研讨所选用多达5件SPF/DB构件,经过与激光焊接技能的组合,制作出很大尺度达1650mm×760mm的两层空心全体壁板构件,并取得了很好的减重作用。

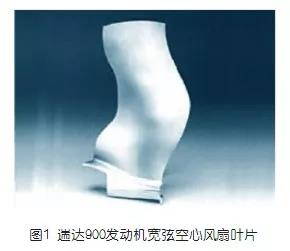

在发动机范畴,英国罗-罗公司初次将该项技能用于研发钛合金宽弦空心电扇叶片(如图1),每个叶片完结减重35%~40%,适当于原叶片的1/3,每台发动机装26片叶片可减重90.7kg,一起还提高了发动机功率,削减了燃油的消耗和涡轮盘装配工作量,下降了噪声,成为该公司在发动机研发范畴技能抢先的标志。别的,选用超塑成形/热等静压等工艺制作的SiC纤维增强钛基复合材料全体叶环将在推重比12~15一级发动机中得到使用,不仅能够获得15%~78%的减重作用,并且能够显著提高使用温度和执役性能,将对未来航空发动机的规划和制作带来革命性变革,图2中a、b、c分别为MTU、斯奈克玛和罗-罗公司研发的SiC/Ti复合材料全体叶环实验件。

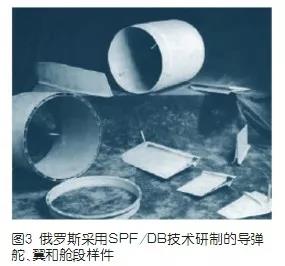

在导弹范畴,跟着新式导弹高速、大过载飞行的需求,迫使导弹舵、翼和舱段必须向高强度、高刚度和轻量化方向展开,选用SPF/DB技能制作导弹舵和翼等构件将是必定展开趋势。图3为俄罗斯选用SPF/DB技能制作的新式导弹舵、翼和舱段样件。近几年来,北京航空制作工程研讨所将CAD/CAE和SPF/DB技能有机结合起来,打破了空心-实体稠浊结构一体化制备等关键技能,极大地促进了SPF/DB技能的使用,其间很大的结构尺度达2500mm×500mm×65mm,在刚度、强度满意规划要求的情况下,完结减重50%。

近年来,为了进一步下降零件制作本钱和提高出产功率,以及满意大型全体构件的制作需求,超塑性成形与其他衔接工艺的组合技能正日益受到重视和展开,如超塑成形/激光焊接组合工艺、超塑成形/拌和摩擦焊接组合工艺和超塑成形/热等静压组合工艺等。图4为波音公司选用拌和摩擦焊/超塑成形组合工艺(FSW/SPF)研发了直径达4m的大型发动机唇口。

喷丸成形和蠕变时效成形技能

喷丸成形和蠕变时效成形技能是飞机机翼和机身壁板类构件的特殊成形办法。喷丸成形技能是使用高速弹丸流碰击金属板材的外表,使受碰击的外表及其基层金属材料产生塑性变形而延伸,逐渐使板材发作向受喷面凸起的弯曲变形而到达所需外形的一种成形办法。因为喷丸成形技能具有不需要成形模具,且成形后的零件外表均构成剩余压应力层,可有用改善零件的抗疲惫性能等长处,使它成为现代先进飞机金属机翼全体壁板的成形办法,现已被广泛使用于军民用飞机和运载火箭的全体壁板零件制作中。图5为选用预应力喷丸成形的A380机翼下壁板。

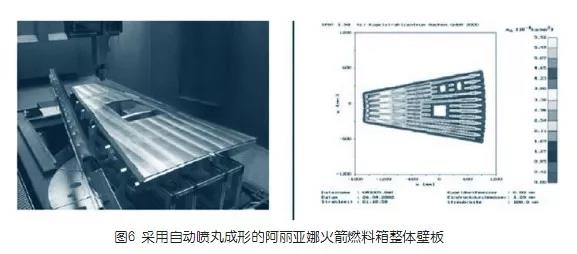

为了削减乃至消除喷丸成形后的人工部分校形,德国的KSA公司开发了主动喷丸成形技能,将数字化技能使用于喷丸成形过程中,取得了巨大的成功。图6为选用主动化喷丸成形技能研发的阿丽亚娜火箭壁板,壁板喷丸外形精度到达0.3~0.5mm,一次合格率为百分百,喷丸加工一件零件很快仅需要2小时,彻底消除了人工校形,极大提高了零件制作质量和功率。KSA公司还将该项技能成功使用于A380的激光焊接机身全体壁板的喷丸校形过程中。

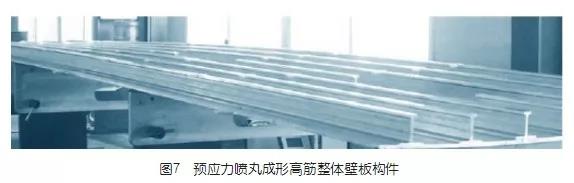

自2003年以来,北京航空制作工程研讨所体系展开了超临界机翼组合式全体壁板的预应力喷丸成形技能研讨,打破了包含马鞍形和改变外形预应力喷丸成形技能、超临界机翼全体壁板喷丸途径规划办法和柔性预应力夹具等一系列关键技能,于2006年成功研宣布了ARJ21飞机大型超临界机翼全体壁板。自2008年以来,完结了带筋全体壁板预应力喷丸成形的一系列关键技能的打破,研宣布了具有高筋杂乱双曲率外形的全体壁板构件,与组合式壁板比较,完结了结构减重9%(图7)。

蠕变时效成形技能是使用金属的蠕变特性,将成形与时效强化同步进行的一种成形办法。与喷丸成形技能比较,蠕变时效成形技能具有剩余应力小、外表质量高和工艺重复性好等长处,尤其是将成形和材料时效强化一起完结,能够有用下降零件制作周期和本钱。因此,蠕变时效成形技能用于机翼上壁板和焊接全体壁板时,具有显着的技能优势。例如,A380的机翼上壁板选用该项技能,成形后零件外形贴合度不大于1mm,每24小时可完结一件零件的成形。别的,将蠕变时效成形技能用于焊接全体壁板的成形,在成形零件外形的一起,还可到达消除焊缝剩余应力,提高疲惫寿命的作用。图8为选用时效成形的焊接机身全体壁板模仿件,该模仿件的蒙皮与筋条之间选用激光双光束焊接,蒙皮和蒙皮之间选用拌和摩擦焊。

柔性多点模具蒙皮拉形技能

柔性多点模具是由一系列高度可调、规则排列的小冲头构成,可构成离散曲面的模具。其基本思想是选用离散的点来拟合模具的三维型面。相对于传统固定模具,选用柔性多点模具的成形办法具有如下优势:一套模具能够成形多个零件,削减固定模具的使用量,然后下降产品研发本钱、减小模具库存;模具型面快速构成,缩短零件研发周期,易完结新产品快速研发。

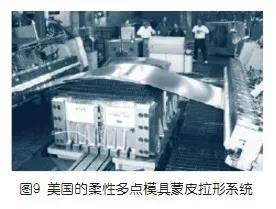

美国自1999年起展开柔性多点模具蒙皮拉形技能项目,并于2002年研宣布了一套台面尺度为4ft×6ft的工程化使用柔性模具体系(图9),2004年在美国空军的某修理厂完结了工程验证,取代了该厂49%的固定模具,76%的蒙皮零件选用该套模具进行出产。

吉林工业大学从1990年开端展开柔性多点模具基本理论与成形设备的研讨,提出了多道次多点成形、分段多点成形理论,现在研宣布的多点成形机已成功使用于高速列车流线型车头、鸟巢中的弯扭钢结构件等三维曲面零件成形。自2004年开端,北京航空制作工程研讨所在国内初次展开了柔性多点模具蒙皮拉形工艺办法的研讨,现在现已打破了低本钱轻量化模具本体规划制作、型面优化和控制以及拉形工艺和质量控制等方面的关键技能,研宣布了台面尺度为1824mm×1216mm的柔性多点模具,并成功试制出了飞机蒙皮零件,进入工程使用阶段。

作为一种新兴的柔性加工技能,柔性多点模具的使用能够处理多年来困扰制作业的模具数量巨大、模具规划制作周期长、模具型面批改耗时长、费用系列问题。将工艺数字化与柔性多点模具工装数字化严密结合,可大力推进板料成形范畴的数字化水平,为完结零件的数字化准确成形供给了技能支持和保证。

旋压成形技能

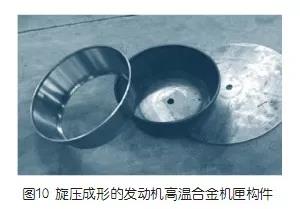

旋压成形技能作为一种连续部分逐点变形的塑性加工工艺,具有无屑加工、柔性好、本钱低廉等长处,适合加工多种金属材料,能够快速成形薄壁回转体零件。美国“战斧”式巡航导弹舱段、发射设备及发动机壳体、“民兵”洲际导弹发动机壳体喉型火箭内衬、“大力神Ⅲ”的助推器发动机壳体、“毒刺”导弹发动机壳体等都选用旋压技能加工。将旋压技能用于航空发动机机匣和罩体的制作,能够在确保零件材料性能与锻件适当的情况下,大大提高材料使用率,下降零件制作本钱。图10为北京航空制作工程研讨所选用旋压技能研发的发动机高温合金机匣构件。

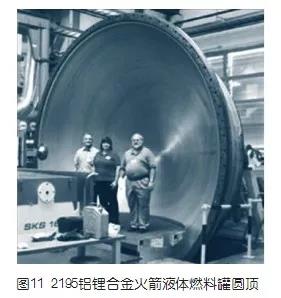

近年来,将旋压技能与先进焊接技能结合用于制作大型全体零件成为一种趋势。图11为美国航空航天局(NASA)与洛克希德·马丁公司协作,使用拌和摩擦焊和旋压成形组合技能研宣布了直径达5.5m,深度达1.6m的2195铝锂合金火箭液体燃料罐圆顶。这项新技能使用了比一般铝合金质量更轻,强度更高的铝锂合金,不仅能够提高零件强度并且能够有用下降未来火箭液体燃料罐的分量,具有很高的技能与经济效益。

先进板材充液成形技能

板材充液成形作为一种新的成形工艺办法,较之传统工艺有诸多长处,它既节省了动力,下降了本钱,又适应了当今产品的小批量、多种类的柔性展开方向。特别是20世纪90年代以来,跟着相关技能的打破,充液成形的一些新技能不断涌现,使其在轿车、航空航天等制作范畴的使用不断扩展。现在包含丰田奥迪在内的众多闻名轿车制作商已将此技能使用在轿车掩盖件的出产上。在国内北航、哈工大等研讨单位,以及河南孟电集团兴迪锻压设备制作有限公司等企业也展开了对该工艺的研讨,并已在航空、宇航制作范畴得到使用。

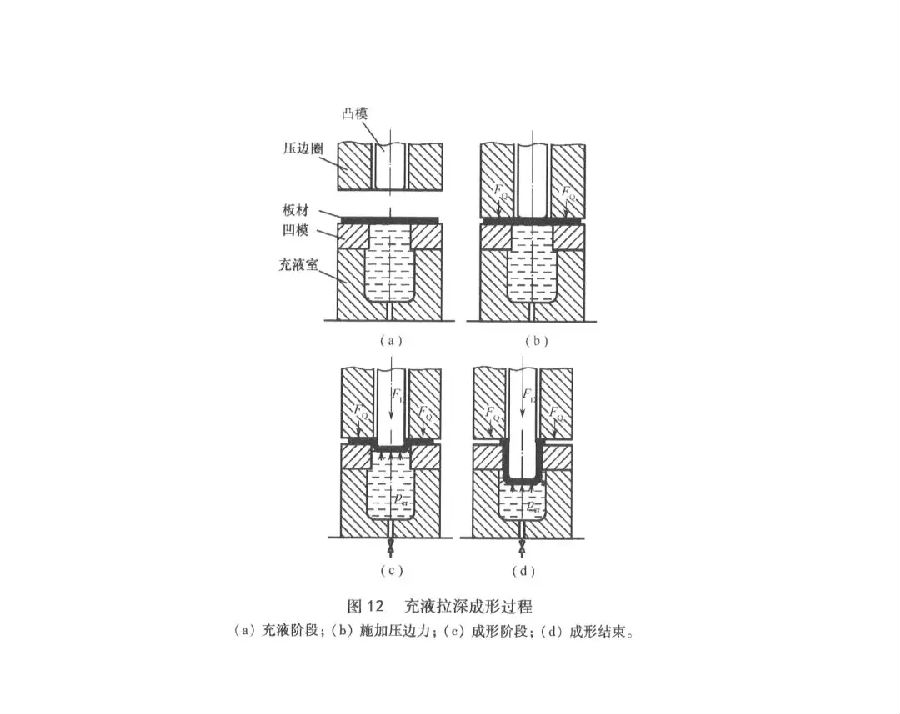

与传统板材成形工艺不同的是,板材充液成形是选用液体作为传力介质传递载荷,使板材在传力介质的压力作用下贴靠凸模以完结金属零件的成形。其成形工艺过程可分为四阶段(如图12所示):首先开动液压泵将液体介质充满充液室至凹模外表,在凹模外表上放好坯料(如图12 a),施加压边力(如图12 b);然后凸模开端压入凹模,天然增压或许经过液压体系使充液室的液体介质建立起压力,将板材紧紧压贴在凸模上(如图12 c),一起流体沿法兰下外表向外流出,构成流体光滑,直至成形完毕(如图12 d)。

选用液体作为传力介质代替刚性凸模或凹模传递载荷,使坯料在传力介质作用下贴靠凸模或凹模以完结金属板料零件的成形的XD-SHF系列板材充液成形设备,是河南孟电集团兴迪锻压设备制作有限公司自主创新、研发开发的具有独立知识保护产权的液态介质柔性成形设备,用于钣金类零件的高精度成形。

兴迪公司自主研发制作的板材充液成形设备

除了航空航天范畴,

板材充液成形设备还广泛使用于石油、核电、

轿车、大型柴油发动机等范畴。

可成形零部件有如飞机上口框零件的预制坯,

台阶型非对称油底壳拉深,

盒形件的带背压拉深以及轿车减震器托盘等。

因为结构轻量化、产品精品化及节能环保的世界化趋势,板材充液成形技能受到越来越多重视,除了航空航天范畴把飞行器轻量化作为一个持久的寻求方针外,轿车范畴,尤其在我国也开端将其作为一个重要的战略方针进行考虑,跟着相关技能的打破和相应关键配备研发的成功,围绕着结构轻量化这一个主题展开的研讨也逐渐地铺开,为将来替代贵重的进口产品,增加我国产品的世界竞争力,出产精品产品打下杰出的根底。

新式高能率冲击液压成形技能

在航空航天范畴方面,钣金类零件占总零部件的数量、制作工作量占全机工作量均在20%以上,针对现在航空范畴对钣金零件的轻量化及全体化展开的迫切需求,中科院金属研讨所技能团队博士生马彦、徐勇副研讨员及张士宏研讨员等人与沈飞、成飞和河南孟电集团兴迪锻压设备制作有限公司协作,经过将充液拉深成形技能与高速冲击成形技能相结合,提出了一种新式冲击液压成形技能。

我司与中科院协作研发制作的

新式高能率冲击液压成形设备

▼

兴迪源机械携手中国科学院金属研讨所成功研宣布的新式高能率冲击液压成形技能配备,有望进一步推进我国航空航天的轿车制作业轻量化智能成形技能,特别是以低塑性材料和杂乱结构管/板类零件成形为代表的液压成形新技能和新工艺的展开,为高性能轻量化零部件供给世界抢先的高功率、短流程、绿色智能制作的前瞻性技能支持。

我国的液压成形技能和设备近年来得到了快速展开,而兴迪源机械经过多年来悉心研究和技能储备,现在已成功研宣布一系列可工程化使用的具有自主知识产权的新式流体高压成形智能配备,如大吨位全伺服管材内高压成形设备、板材双向充液拉深成形设备、高温气胀成型设备、金属波纹管液压成形专用设备、快速水胀成形设备等,正在部分或全面取代贵重的进口设备,深受来自国内外各行业用户的好评。

新式高能率冲击液压成形设备

及中外研讨团队成员

总结

跟着先进航空飞行器对高强、轻质、长寿命和耐高温等结构的需求越来越高,航空板材成形技能与结构规划、材料、剖析测验以及其他制作技能的结合将越来越严密,其未来展开趋势和要点主要有:轻量化全体构件成形技能在航空配备制作中的位置和作用越来越杰出;轻质、高效、耐高温新材料制备及构件成形一体化技能将作为提高新一代航空配备性能的重要手段;与先进焊接技能的结合,打破了板材尺度和设备台面尺度的限制,使大型构件的制作成为可能;与数字化技能的彼此浸透与穿插交融,将极大推进航空板材成形技能的展开。