针对我国航空航天、汽车及核电等关键范畴对精细零部件的火急需要,以及现在液压成形技能使用中遇到的常见问题和缺点,提出研制针对异形空心零件的脉动液压成形技能,和适用于杂乱曲面薄壁板类零件的高能率冲击液压成形技能。

别离从技能原理、成形机制、工艺设备和使用范畴等方面进行了阐述和介绍。

研讨结果表明,两种新式液压成形技能能够充分发挥控形与控性一体化的优势,防止成形进程中的资料失稳和产品缺点,明显进步管材和板材的成形能力和成形质量,未来有望在汽车和航空范畴得到更为广泛的使用。

液压成形技能作为制作杂乱形状薄壁板管部件的精细成形技能,是交通运输、轨道交通和航空航天装备制作工业中节省资料的零件制作技能,有利于装备的轻量化、无余量化、高精度及全体化开展,在国民经济和国防科技工业中均占有极其重要的地位。

液压成形技能的工艺原理是选用液体作为传力介质,经过液压力与模具型腔的一起效果,将规范的管材或板材成形出结构杂乱的单一全体结构件,替代传统焊接或铸造工艺,既节省工序又发挥了资料的很大效能,具有制模简单、周期短、成本低、产品质量好、形状和尺度精度高端特色。

近年来,伴随汽车和航空工业的快速开展,薄壁、大尺度、杂乱曲面、深腔及难变形合金等更为杂乱的异型薄壁零件的研制,已成为促进国民经济开展和推进我国安全保证水平提升所亟待解决的重要问题之一。

对传统液压成形机技能而言,需要进步液体成形压力,添加设备吨位,乃至需要额定添加加热设备辅佐其成形,与此一起带来了诸多现实问题,例如进步了出产成本,添加了超高压系统全体的密封难度,成形进程中资料容易呈现起皱、折叠和破裂等缺点,大大约束了其推行和使用。

中国科学院金属研讨所多年来从事先进塑性加工技能的研制,尤其在液压成形技能方面,紧密结合资料的微观安排特性,从成形机理下手,一起学习世界新规划理念,研讨和开展了多项新式液压成形技能及相关装备。

本文重点介绍针对空心管类零件开发的脉动液压成形技能和适用于板材零件的高能率冲击液压成形技能,其间包含技能原理、研讨现状、成形机制研讨,以及相关设备研制和示范性使用状况等。

1管材脉动液压成形技能

1.1 技能原理及研讨现状

加载途径是管材液压成形中重要的工艺参数。当内压上升过快而补料不足时,管坯呈现过分拉薄乃至开裂等失稳形式。反之,当内压上升太慢而补料过快时,管坯易呈现起皱、委曲、折叠等失败模式,因而,合理匹配内压加载途径和补料量及补料速度之间的联系,可确保管坯顺畅成形,减少废品率、下降出产成本。伴跟着高液压计算机精确操控技能的飞速开展,Rikimaru等人开发出了一种全新液压加载办法--脉动型加载,并在管材液压成形进程中得到了初步的研讨和使用。脉动加载是指成形进程中液压在添加的一起进行必定频率和幅值的动摇,或指外力经过有规则地卸载,呈现出间歇式的加载形式,因而脉动加载又称作冲击加载和动摇加载等。Mori等人经过大量的模拟和试验研讨,指出选用脉动液压成形工艺能够有用防备管材缩颈、胀破和起皱的缺点,其原因是因为内压的往复变化能够有用下降管材与模具外表之间的摩擦力,进步管材的轴向进给补料量,然后抑制管材的部分减薄,使管材变形更加均匀。中国科学院金属研讨所在国内率先开展了脉动液压成形技能的研讨,结合资料形变进程中的安排性能演化规则,提醒了脉动加载能够大幅进步奥氏体不锈钢成形能力的全新现象和微观机理,并规划开发出了高精度脉动液压成形专用设备,对脉动幅值和频率等关键工艺参数进行了系统的试验研讨和优化,已在汽车和核电范畴得到必定使用。此后杨连发等人针对脉动液压成形技能也开展了相关研讨,选用根据几许联系的办法对有轴向进给的脉动液压成形进程中,管材的起皱行为进行了预测和剖析,给出了有利折叠构成的4个阶段。

1.2 脉动液压成形设备、工艺及典型使用

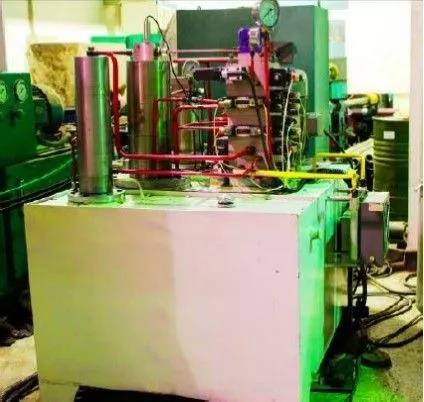

从前学者环绕脉动液压成形技能的研讨,多侧重于工艺原理和成形机理方面,缺少针对脉动液压成形设备的规划和研制方面的报道。中国科学院金属研讨所于2010年自主规划并研制出了国内首台THF-300型管材脉动液压成形设备,如图2所示。该设备包含3个首要的子系统:水平侧推缸进给系统、乳化液充液系统和增压系统。对内压输出完结了高精度闭环操控,输出压力为300MPa,能够按照预先设定的压力曲线进行输出,其间曲线种类包含单线性加载、多段线性加载、正弦加载、阶梯型加载以及各种加载办法的组合形式等。尤其是完结了脉动油压操控,波形的幅值可控范围为0.5~30MPa,频率应≤0.5Hz,压力操控精度在±2MPa。

a.液压操控系统

b.操控台实物

图2 中国科学院金属研讨所研制的THF-300型脉动液压成形设备

Fig.2THF-300Pulsatinghydraulicformingequipment

producedbytheInstituteofMetalResearch,

ChineseAcademyofSciences

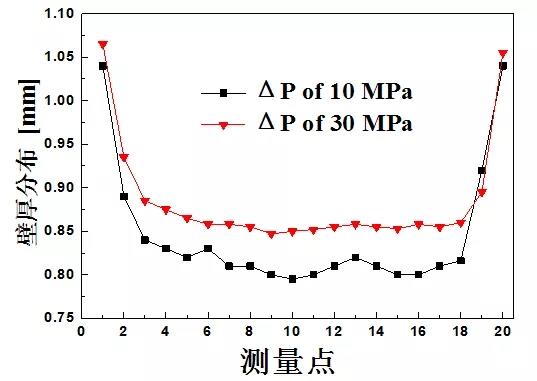

经过试验结果发现,跟着脉动幅值的进步,管材的成形能力也随之进步。比照图4a中虚线所表示的成形进程中的轴向进给状况,当幅值为10MPa时,很大成形内压可抵达170MPa,对应的单侧进给量(补料量)为13.5mm。当幅值进步到30MPa时,对应的单侧进给量(补料量)为31mm,补料量呈现显着进步,而且从图4b中曲线能够显着看出,当幅值添加后跟着内压的动摇,轴向位移曲线也呈现了周期性的动摇,当管内压力处于波形的峰值时,轴向力则处于波谷,反之,当内压降至波谷时,轴向力则到达了峰值,因而导致管材与模具之间的摩擦力会周期性减小,使轴向位移发生动摇式添加,每逢内压降至波谷时,轴向冲头的推进效果就更容易发生,因而进给补料量也会有一个显着进步。总之,幅值大小的不同导致不锈钢管材成形能力进步的机理不同。脉动液压成形进程中,一方面TRIP效应能够增强,一起又能够明显进步轴向冲头的补料量,两方面效果一起效果导致304不锈钢管材终究的成形能力得到明显进步。图5为成形后管件中心方位沿轴向的壁厚散布状况,能够发现跟着脉动幅值的进步,管件的壁厚散布均匀性明显进步,而且减薄率显着下降。

图5 成形后管件沿轴向的壁厚分布情况

Fig.5 Analysis on thickness distribution along

axial direction of formed tube

a.不锈钢Ω型管接头

b.核电用精细部件

图6脉动液压成形典型零件

Fig.6Typicalpartsproducedbypulsatinghydroforming

图6a所示为某不锈钢Ω型管接头,该零件是一种典型的大变形小圆角薄壁空心构件,其变形量需到达38%,且小过渡区域的圆角半径仅为1mm,简直接近于直边,选用传统液压成形办法无法一次成形该零件,而笔者选用脉动液压成形技能对该零件进行工艺开发,能够有用进步补料量,并经过增强TRIP效应进一步进步管材成形能力,终究可取得彻底贴模且无缺点的零件。图6b所示为核电用不锈钢精细部件,因为该零件的结构规划要求导致其在液压成形进程中无法进给补料,因而选用脉动液压成形技能,经过增强TRIP效应的办法,然后完结了上下多个直边孔的全体成形。

板材高能率冲击液压成形技能

2.1 技能原理及研讨现状

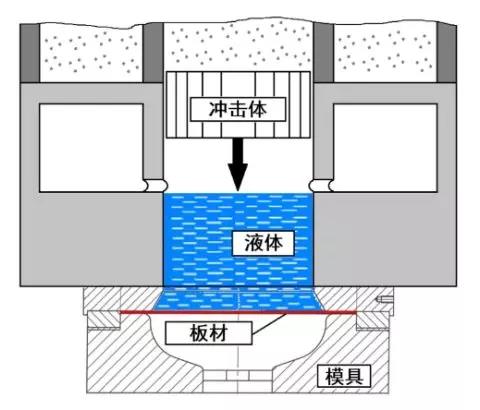

高能率冲击液压成形是集高速成形和液压成形的优势于一体的成形技能,其基本原理是经过高速运动的冲击体碰击液体介质,然后使液体介质发生瞬时高压驱动工件贴模成形。其优势在于能量利用率高,成形时间短,资料形变速率高,能够明显进步资料的成形极限。关于具有杂乱型腔及部分小特征的零件和难变形资料,具有很好的成形效果。

现在关于高能率冲击液压成形的研讨较少,尚处于起步阶段。20世纪90年代,白俄罗斯学者开始研讨冲击液压成形技能,其设备是以压缩空气作为动力源,当压缩空气压力到达必定要求之后释放冲击体,冲击体在高气压推进下发生高速运动并冲击液体,再将瞬时高压传递给工件使其变形并贴模。南非的Kosing教授对冲击液压成形的工艺参数进行了理论和试验研讨。其试验设备同样是以压缩气体作为动力源,与白俄罗斯学者不同之处是选用了破膜激起原理。其研讨发现,驱动压力越高,冲击速度和液体大压力越高。相同驱动压力下,冲击锤的质量越小,冲击速度越高,而且跟着冲击次数的添加,工件中心变形高度添加。其给出冲击液压成形的工件应变速率可到达0.2×103~2.7×103s-1。近年来北京航空航天大学提出了一种充液冲击复合成形技能。该技能的全体思路是先由一般的板材充液成形使工件的大部分方位成形,而部分尖角处和工件关键部位的杂乱变形由冲击成形完结。其冲击成形部分的冲击动作由2个冲击体完结,首要也是经过压缩空气提供能量驱动重锤高速运动,并冲击下方的高压柱塞,高压柱塞再冲击液体,此办法需要静高压源和高速压力源2个独立油源别离提供工件所需成形压力。上述办法中零件成形的一致性和可靠性较差,而且关于进程操控的精度较低,中国科学院金属研讨所提出针对杂乱形状薄壁板件的高能率冲击液压成形技能及使用研讨,旨在明确高能率液压成形进程中冲击载荷与资料安排演化的交互效果及成形机理,完结结合资料高速变形下的力学特性和零件具体尺度结构的定量化工艺规划,并研制开发出可程序化操控全液压驱动的新式高能率冲击液压成形设备。

2.2 高能率冲击液压成形设备、工艺及典型使用

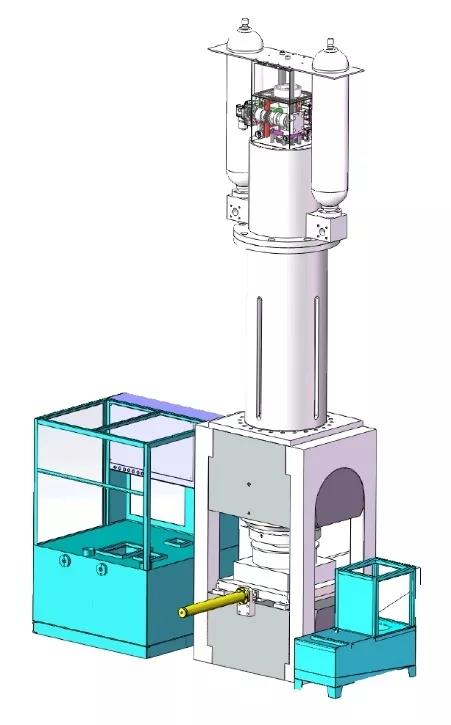

时下现有的与高能率冲击液压成形相关的设备均以高压气体作为驱动力,其冲击能量和速度的操控精度低,工序繁琐,工艺可靠性差且产品一致性低,更为重要的是缺少结合零件特征和资料特性的有针对性的研讨,因而,为了能够满意工业化出产需要,中国科学院金属研讨所规划并研制了程序化操控全液压驱动的新式高能率冲击液压成形设备,其工艺进程和设备全体结构如图8和图9所示。

图8 全液压驱动高能率冲击液压成形原理

Fig.8Theprincipleofhigh-energy-rateimpacthydroforming

该设备的大冲击能量可达35kJ,大冲击速度可达50m/s。设备配有程序化操控系统,能够参数化操控冲击速度、压边力、液体深度等工艺参数。该设备还配有移动工作台,便于模具的安装和调整。整机规划彻底能够满意直径为500mm、厚度为3mm的板材成形,一起也可满意具有平等成形能力需要的管材成形。该设备所成形的典型零部件如图10所示。

图9 中国科学院金属研讨所研制的全液压驱动高能率冲击液压成形设备示意图

Fig.9Thefullhydraulicdrivenhigh-energy-rateimpacthydroformingmachine

designedandproducedby

theInstituteofMetalResearch,

ChineseAcademyofSciences

图10 高能率冲击液压成形典型零件

Fig.10Thetypicalpartsproducedby

high-energy-rateimpacthydroforming

图10 高能率冲击液压成形典型零件

Fig.10Thetypicalpartsproducedby

high-energy-rateimpacthydroforming

3.结论

1)提醒了脉动液压成形进步奥氏体不锈钢管材成形能力的全新现象和微观机理,一方面TRIP效应得到增强,与此一起又能够进步轴向进给补料量,取得的成形管件壁厚散布均匀及模具填充效果优异,所研制开发的THF-300型超高压管材脉动液压成形设备能够满意对脉动幅值、频率等工艺参数的精确调控和优化研讨,而且能够有用解决工程实际问题。

2)理论计算得出,高能率冲击液压成形中冲击体速度决议液体的高压力,冲击体质量决议液体压力衰减时间,经过对资料动态硬化和零件应变状况的剖析,能够完结高能率冲击液压成形的定量化工艺规划。试验结果表明,所研制的高能率冲击液压成形技能关于成形具有杂乱型腔或部分小特征的薄壁板类零件,具有明显的技能优势。

3)本文所研制的两项新式液压成形技能的规划思路新颖,技能优势明显,能够为航空航天、汽车及核电等关键范畴具有薄壁,大尺度,深腔及难变形资料等杂乱特征异型薄壁零件的精细成形奠定技能基础,一起促进相关成形装备及其产品向高端制作业转型,未来有望取得更为广泛的关注和使用。