内高压成形技术的发展趋势:

近十年来,内高压成形技术在汽车工业中得到了广泛应用。汽车等运输工具减少质量和成本的需求推动了内高压成形技术的不断进步,使该技术得到了快速发展。发展趋势是:

1.超高压成形

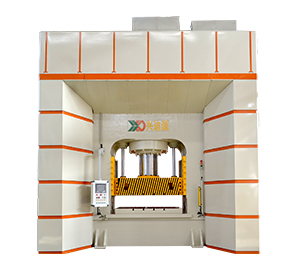

目前工业生产中使用的内高压成型机增压器高压力为400MPa。为了适应更复杂的结构形状和精度,更大的壁厚和高强度材料(超高强度钢、钛合金和高温合金等。),需要更高的内压,内压会发展到600MPa甚至1000MPa。超高压成形带来了一系列需要解决的相应问题,如如何通过移动超高压管端密封来减小超高压下的摩擦,模具材料以及超高压液体的控制精度等。

2.新成型工艺

拼焊管采用内部高压成型,将不同厚度或材质的管子焊接成一体,然后对结构件进行内部高压成型加工,可以提高和减少结构质量,采用两端不同直径的锥形管可以制作特殊结构件,如双层管内高压成型,吸收汽车碰撞时的能量,可以提高汽车尾气的三向催化和净化成效;设计要求的零件可以用初始截面为非圆形的异型管作为预制件成形。外压成型和内外压复合成型;内部高压成型和连接工艺相结合。将几根管子或预制管放入内部高压成型模具中,通过成型和连接工艺加工成一个零件,从而进一步减少零件数量,提高部件的完整性。

3.超高强度钢的成形

随着汽车对轻量化结构要求的进一步提高,车身用钢的强度越来越高,材料的塑性减少。例如,钢的强度从250兆帕增加到1000兆帕,塑性从45%减少到12%。材料塑性的减少导致严重的开裂倾向和成形难度的增加,因此有必要对弯曲、预成形、内高压成形工艺、壁厚分布和润滑进行研究。

4.热内压成型

为了解决铝合金、镁合金等高性能轻合金材料室温塑性低、成形困难的问题,采用加热加压介质成形异形截面零件是内高压成形的一个重要发展方向。目前耐热油的温度和压力可以达到300℃和100MPa,可以满足铝合金和镁合金管材成型的需要。热内压成形的主要问题是成形时间长、效率低。对于钛合金,成形温度应该在600℃以上,目前的耐热油达不到这个温度,所以用气体作为成形介质是一个很好的解决方案。